- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Tärkeimmät kohdat, jotka määrittävät PCB:n laadun

2021-11-10

Pääkohdat, jotka määrittävät laadunPCB

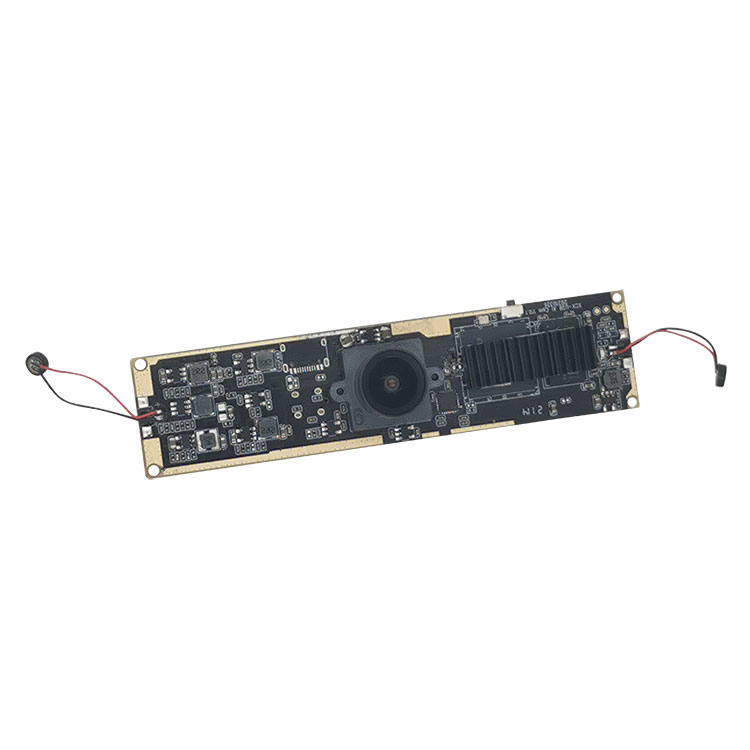

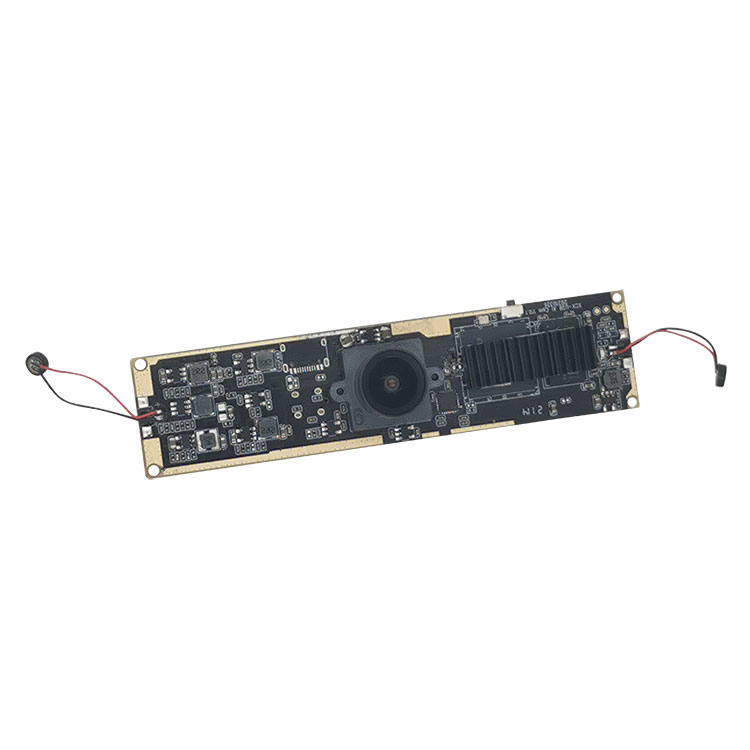

1. Reikä kupari. Reikäkupari on erittäin kriittinen laatuindikaattori, koska levyn jokaisen kerroksen johtavuus riippuu reikäkuparista ja tämä reikäkupari on galvanoitava kuparilla. Tämä prosessi kestää kauan ja tuotantokustannukset ovat erittäin korkeat, joten alhaisen hintakilpailun ympäristössä jotkut tehtaat ovat alkaneet leikata kulmia ja lyhentää kuparipinnoitusaikaa. Erityisesti joissakin allegrotehtaissa monet alan allegrotehtaat ovat alkaneet käyttää "johtavaa liimaprosessia" viime vuosina.

2. Levy, kiinteät kustannuksetPCB, levyn osuus on lähes 30–40 % kustannuksista. On ajateltavissa, että monet kartonkitehtaat leikkaavat kulmia levyjen käytössä kustannussäästöjen vuoksi.

Ero hyvän ja huonon laudan välillä:

1. Paloluokitus. Paloa hidastamattomat levyt voivat syttyä. Jos tuotteissasi käytetään ei-palamista hidastavia levyjä, seuraukset ovat vaarallisia.

2. Kuitukerros. Hyväksytyt paneelit muodostetaan normaalisti puristamalla vähintään 5 lasikuitukangasta. Tämä määrittää levyn läpilyöntijännitteen ja palonseurantaindeksin.

3. Hartsin puhtaus. Huonoissa levymateriaaleissa on paljon pölyä. Voidaan nähdä, että hartsi ei ole tarpeeksi puhdasta. Tällainen levy on erittäin vaarallinen monikerroslevyjen levittämisessä, koska monikerroslevyn reiät ovat hyvin pieniä ja tiheitä.

Monikerroksisille levyille puristus on erittäin tärkeä prosessi. Jos puristus ei ole tehty hyvin, se vaikuttaa vakavasti kolmeen pisteeseen:

1. Levykerroksen sidos ei ole hyvä ja se on helppo irrottaa.

2. Impedanssiarvo. PP on liiman virtaustilassa korkeassa lämpötilassa puristettuna, ja lopputuotteen paksuus vaikuttaa impedanssiarvon virheeseen.

3. Valmiiden tuotteiden tuottoaste. Joillekin korkeakerroksisillePCBs, jos etäisyys reiästä sisäkerroksen viivaan ja kuparikalvoon on vain 8 mil tai jopa vähemmän, puristustaso on testattava tässä vaiheessa. Jos pino on siirretty puristuksen aikana ja sisäkerros on off-asennossa, reiän porauksen jälkeen sisäkerroksessa on paljon avoimia piirejä.

1. Reikä kupari. Reikäkupari on erittäin kriittinen laatuindikaattori, koska levyn jokaisen kerroksen johtavuus riippuu reikäkuparista ja tämä reikäkupari on galvanoitava kuparilla. Tämä prosessi kestää kauan ja tuotantokustannukset ovat erittäin korkeat, joten alhaisen hintakilpailun ympäristössä jotkut tehtaat ovat alkaneet leikata kulmia ja lyhentää kuparipinnoitusaikaa. Erityisesti joissakin allegrotehtaissa monet alan allegrotehtaat ovat alkaneet käyttää "johtavaa liimaprosessia" viime vuosina.

2. Levy, kiinteät kustannuksetPCB, levyn osuus on lähes 30–40 % kustannuksista. On ajateltavissa, että monet kartonkitehtaat leikkaavat kulmia levyjen käytössä kustannussäästöjen vuoksi.

Ero hyvän ja huonon laudan välillä:

1. Paloluokitus. Paloa hidastamattomat levyt voivat syttyä. Jos tuotteissasi käytetään ei-palamista hidastavia levyjä, seuraukset ovat vaarallisia.

2. Kuitukerros. Hyväksytyt paneelit muodostetaan normaalisti puristamalla vähintään 5 lasikuitukangasta. Tämä määrittää levyn läpilyöntijännitteen ja palonseurantaindeksin.

3. Hartsin puhtaus. Huonoissa levymateriaaleissa on paljon pölyä. Voidaan nähdä, että hartsi ei ole tarpeeksi puhdasta. Tällainen levy on erittäin vaarallinen monikerroslevyjen levittämisessä, koska monikerroslevyn reiät ovat hyvin pieniä ja tiheitä.

Monikerroksisille levyille puristus on erittäin tärkeä prosessi. Jos puristus ei ole tehty hyvin, se vaikuttaa vakavasti kolmeen pisteeseen:

1. Levykerroksen sidos ei ole hyvä ja se on helppo irrottaa.

2. Impedanssiarvo. PP on liiman virtaustilassa korkeassa lämpötilassa puristettuna, ja lopputuotteen paksuus vaikuttaa impedanssiarvon virheeseen.

3. Valmiiden tuotteiden tuottoaste. Joillekin korkeakerroksisillePCBs, jos etäisyys reiästä sisäkerroksen viivaan ja kuparikalvoon on vain 8 mil tai jopa vähemmän, puristustaso on testattava tässä vaiheessa. Jos pino on siirretty puristuksen aikana ja sisäkerros on off-asennossa, reiän porauksen jälkeen sisäkerroksessa on paljon avoimia piirejä.